液氮罐外接管道的注意事项_全流程技术指南

液氮罐作为低温介质储运的核心设备,外接管道是实现液氮远距离传输、精准供液的关键链路,广泛应用于科研实验、生物医疗、工业制造、低温超导等领域。液氮具有-196℃超低温、易蒸发、膨胀系数大等特性,外接管道的设计、安装、运维若存在疏漏,不仅会导致冷量损耗、供液效率下降,还可能引发管道脆裂、液氮泄漏、压力骤变等安全隐患。因此,严格遵循科学的注意事项,是保障整个低温传输系统稳定、安全、高效运行的核心前提,也是发挥液氮罐设备性能的重要基础。

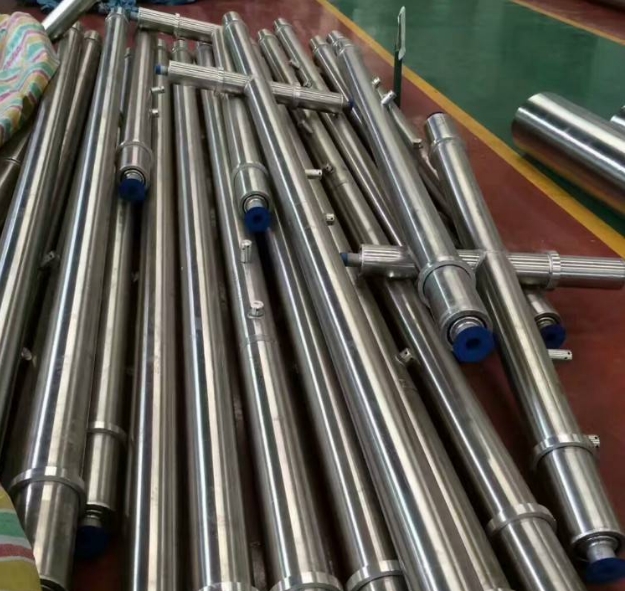

管道选型是外接链路搭建的首要环节,需兼顾材质适配性、管径合理性与耐压等级,从源头规避风险。材质方面,必须选用低温专用耐腐蚀材质,优先选择304或316L不锈钢,这类材质在超低温环境下能保持良好的机械强度,避免冷脆断裂,且抗液氮腐蚀、不易滋生杂质,适配液氮长期传输需求;严禁使用普通碳钢、塑料等材质,这类材质低温韧性差、易老化破损,极易引发泄漏事故。管径选择需结合液氮罐输出口尺寸、传输距离与供液量精准匹配,例如175I杜瓦瓶液体输出口内径12mm,外接管道管径建议选用12-16mm,若管径过小会增加流动阻力,导致压力损耗激增、流速不足;管径过大则会加大冷量损耗,且易造成液氮蒸发积聚,引发压力波动。同时,管道耐压等级需高于液氮罐工作压力的1.5倍,常规中压液氮罐(工作压力1.4MPa)需选用耐压≥2.1MPa的管道,高压工况下需对应提升等级,符合GB/T 20801低温管道标准要求。

安装施工环节的规范性直接决定管道运行稳定性,需重点把控布局、连接工艺与固定方式。布局上,应遵循“短路径、少弯折”原则,减少管道长度以降低冷量损耗与压力损失,跨区域传输时路径需避开高温环境、阳光直射区域及人员密集通道;管道弯折处需采用大弧度弯头,弯曲半径不小于3倍管径,严禁直角弯折,避免局部阻力过大导致液氮蒸发加剧,同时防止弯折处应力集中引发脆裂。连接工艺方面,采用焊接或专用低温快速接头连接,焊接需选用氩弧焊工艺,确保焊缝平整、无气孔、无裂纹,焊接后需进行气密性检测与低温耐压测试;接头需选用液氮专用款,搭配聚四氟乙烯或低温硅胶密封件,严禁使用普通密封材料,且连接时需确保螺纹契合紧密,避免因密封不严导致液氮泄漏与冷量流失。固定方式上,采用专用管卡固定管道,管卡与管道间需加装隔热垫片,避免管道与支架直接接触造成冷量传导损耗,同时预留一定的热胀冷缩补偿量,防止低温收缩导致管道变形、接头松动。

密封防护与绝热保温是减少冷量损耗、规避泄漏风险的关键措施,需形成全链路防护体系。密封方面,除接头密封外,需定期检查管道焊缝、阀门接口等薄弱部位,配备专用检漏工具(如氦气检漏仪),定期开展气密性测试,尤其在低温工况下,密封件易因冷缩出现间隙,需及时调整紧固力度或更换老化密封件;管道与液氮罐输出口连接处需加装密封垫圈,确保衔接无缝隙,同时避免过度紧固导致接口变形。绝热保温方面,采用多层复合保温结构,内层选用聚氨酯硬泡或岩棉保温材料,外层包裹铝箔防潮层与防护套管,保温层厚度需根据传输距离与环境温度调整,常规场景厚度不小于50mm,高温环境需增至80-100mm;保温施工时需确保图层均匀、无破损、无空鼓,管道接头、弯头处需重点包裹,避免出现保温死角,防止冷量外泄导致管道外壁结露、结冰,进而影响周边设备或引发安全隐患。此外,可在保温层外加装警示标识,标注“低温危险”“禁止碰撞”等提示,强化安全管控。

压力与流量调控是保障系统稳定运行的核心,需配套完善的调控设备并规范操作。管道系统需加装高精度压力表、流量调节阀与安全阀,压力表量程需覆盖液氮罐工作压力的1.2-2倍,确保能精准监测压力变化;流量调节阀需选用低温专用款,可根据供液需求微调流速,避免流速过快导致管道振动、压力波动,或流速过慢造成液氮蒸发积聚。安全阀需设定合理起跳压力,通常为液氮罐工作压力的1.1-1.2倍,且需定期校验,确保压力超限时能自动泄压,避免管道超压破裂;同时可加装泄压阀与回收装置,将蒸发的氮气回收再利用,既减少损耗,又进一步稳定管道内压力。操作时,需缓慢开启液氮罐输出阀门与管道阀门,避免液氮瞬间冲击管道引发压力骤升,开启后逐步调节流量至设定值,严禁快速开关阀门或超负荷供液。

日常运维与安全应急管理是延长管道使用寿命、防范突发风险的重要保障,需建立标准化流程。运维方面,定期对管道进行全面检查,包括管道外观是否破损、保温层是否完好、接头是否松动、密封件是否老化,发现问题及时处理;定期清洁管道内壁,去除杂质与结霜,避免堵塞管道影响供液;低温季节需重点检查管道防冻情况,避免管道因结冰变形。安全应急方面,管道布置区域需配备应急泄漏处理工具(如低温防护手套、堵漏夹具、吸液棉)与急救设备,工作人员需穿戴专用低温防护装备,严禁徒手接触管道外壁;若发生液氮泄漏,需立即关闭液氮罐与管道阀门,疏散周边人员,通风换气待液氮自然挥发,严禁用水冲洗,防止引发二次风险。同时,定期开展应急演练,提升工作人员应对泄漏、超压等突发情况的处置能力。

综上,液氮罐外接管道的注意事项贯穿选型、安装、密封、调控、运维全流程,每一个环节都需兼顾低温介质特性与设备运行需求,严格遵循行业标准与操作规范。选择优质低温专用材料与配件,搭配科学的设计与标准化运维,既能最大限度减少冷量损耗、提升供液效率,又能全面规避安全隐患,让液氮传输系统稳定服务于各领域生产实验。唯有重视细节、规范操作,才能充分发挥液氮罐与外接管道的协同性能,实现低温储运的安全与高效。